خبرها

AEM Bearings » خبرها » کنترل فناوری کلیدی مواد یاتاقان و پردازش حرارتی برای انتقال انرژی جدید خودروهای سواری

توسط آقای Wang Mingzhou – Zhejiang XCC Group Co.

یاتاقانهای انتقال انرژی جدید خودروهای سواری شامل یاتاقانهای غلتکی مخروطی، غلتکهای استوانهای، بلبرینگهای شیار عمیق، یاتاقانهای تماس زاویهای و یاتاقانهای تماس چهار نقطهای هستند که در شکل 1 نشان داده شده است.

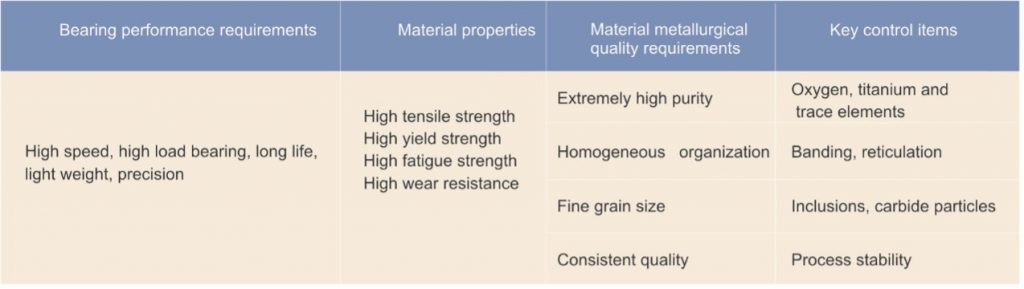

ویژگی های کار یاتاقان های خودرو انرژی جدید سرعت بالا، بار بالا، اصطکاک کم، سر و صدای کم و عمر طولانی است، به منظور انطباق با ویژگی های کاری یاتاقان های خودرو انرژی جدید، مواد یاتاقان مربوطه، ویژگی های پردازش عملیات حرارتی در جدول 1 نشان داده شده است.

به منظور بهبود عمر باربری گیربکس های خودروهای انرژی جدید، علاوه بر استفاده از نرم افزار شبیه سازی کامپیوتری برای شبیه سازی طراحی ساختار یاتاقان، مسیرهای بلبرینگ برای طراحی اصطکاک کم و شکل دهی میکروسکوپی بهینه سازی شده اند تا شکست زودهنگام به دلیل تمرکز تنش کاهش یابد. علاوه بر شبیه سازی نمودار تنش داخلی یاتاقان، محاسبه حداکثر تنش تماس، گشتاور اصطکاک و پارامترهای فنی مانند سختی، راندمان و پیش بارگذاری، کنترل عوامل کلیدی تعیین کننده طول عمر یاتاقان مانند مواد و تکنولوژی پردازش حرارتی

کنترل کیفیت مواد

یاتاقانهای انتقال انرژی جدید، یاتاقانهای کوچک تا متوسط هستند که معمولاً از میلههایی با قطر کمتر از 80 میلیمتر استفاده میکنند. همانطور که از جدول 1 مشاهده می شود، با افزایش عملکرد بلبرینگ، خواص مواد بالاتری مورد نیاز است و بنابراین تقاضاهای بالاتری بر روی کیفیت متالورژیکی مواد اعمال می شود (جدول 2).

جدول 1: جدول تناظر بین ویژگی های بلبرینگ و مواد یاتاقان و ویژگی های پردازش حرارتی برای وسایل نقلیه انرژی جدید

جدول 1: جدول تناظر بین ویژگی های بلبرینگ و مواد یاتاقان و ویژگی های پردازش حرارتی برای وسایل نقلیه انرژی جدید

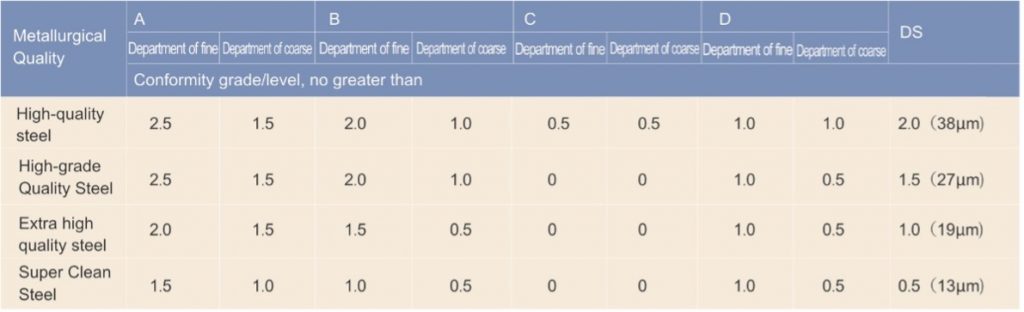

یاتاقانهایی که معمولاً از موادی به نام GCr15 در چین استفاده میشوند، با توجه به کیفیت متالورژیکی به فولاد یاتاقان با کیفیت بالا، فولاد بلبرینگ با کیفیت بالا، فولاد بلبرینگ با کیفیت فوقالعاده، فولاد بلبرینگ فوقالعاده تمیز تقسیم میشوند، جدول 3 را ببینید.

برای میلگردهای فولادی با کربن بالا، سه شاخص فنی کلیدی به شرح زیر است:

فولاد باربر کروم GCr15 با کربن بالا، مطابق با استانداردهای GB/T 18254-2016 و GB/T 38885-2020، با کیفیت های متالورژیکی متفاوت، محتویات اکسیژن و تیتانیوم و عناصر کمیاب متفاوت، جدول 4، سطح اجزاء، یکنواختی کاربید را ببینید.

جدول 5 و جدول 6.

همانطور که از جدول بالا مشاهده می شود، کیفیت متالورژی متفاوت است و شاخص های اصلی مواد بسیار متفاوت است. هنگام طراحی محصولات، سطوح مختلفی از مواد باربر باید با توجه به شرایط کار بلبرینگ انتخاب شوند. یاتاقان های خودروهای انرژی جدید باید فولاد یاتاقان بسیار با کیفیت یا فولاد یاتاقان بسیار تمیز را انتخاب کنند.

فولاد بلبرینگ استاندارد بالا نیازمند تشخیص عیوب مغناطیسی میلههای فولادی با جریان اولتراسونیک و گردابی است تا ترکهای موجود در قلب و سطح میلهها را در صورت لزوم برای بهبود قابلیت اطمینان یاتاقانها حذف کند.

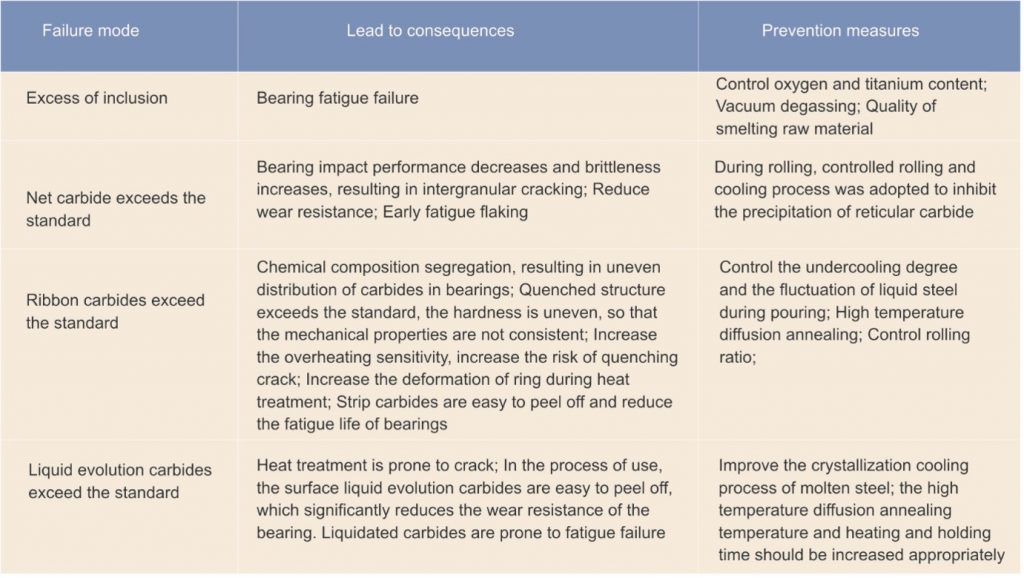

تجزیه و تحلیل حالت شکست مواد، به دلیل علل مادی، حالت خرابی یاتاقان در جدول 7 نشان داده شده است.

پردازش حرارتی یاتاقان های خودرو انرژی جدید شامل دو فرآیند است: جعل یاتاقان و عملیات حرارتی.

کنترل کیفیت آهنگری بلبرینگ خودروهای انرژی جدید

سه مشکل اصلی کیفیت آهنگری عبارتند از گرمای بیش از حد، سوختن بیش از حد، تا شدن، ترک خوردن و اختلاط.

جعل یاتاقان های گیربکس خودروهای انرژی جدید عمدتاً از روش گرمایش القایی فرکانس متوسط استفاده می کند تا از پدیده گرمای بیش از حد و سوزاندن بیش از حد جلوگیری شود ، پیکربندی استاندارد تجهیزات گرمایش القایی فرکانس متوسط: زنگ هشدار گرمایش بیش از حد. مرتب سازی خودکار سه طرفه؛ دمای آب خنک کننده فرکانس متوسط، زنگ فشار آب؛ دما برای دستیابی به کنترل حلقه بسته؛ اندازه گیری دما با استفاده از دستگاه اندازه گیری دمای بالا مادون قرمز تا شدن و ترک خوردن شامل عوامل بیشتری است. تا شدن اغلب به دلیل فشار دادن سوراخ ایجاد می شود، ترک خوردن به کنترل دمای فرآیند مربوط می شود. اختلاط شامل اختلاط مواد، اختلاط شماره دسته کوره و اختلاط مدل است که به مدیریت فرآیند مربوط می شود. مشکلات کیفی ناشی از آهنگری در جدول 8 نشان داده شده است.

فرآیندهای پیشرفته برای جعل وسایل نقلیه انرژی جدید

فن آوری شکل دهی نزدیک شبکه ترکیبی از فن آوری آهنگری و نورد سرد برای تولید قطعات حلقه فلزی با کیفیت بالا است، یک فناوری پیشرفته تولید خالی، گسترش نورد در دمای اتاق، نه تنها دقت ابعادی بالا، صرفه جویی در مواد خام، میزان صرفه جویی در مواد است. می تواند به 15٪ ~ 30٪ برسد و کیفیت محصول با کیفیت ذاتی، توزیع ساده مسیر جاده ای معقول است، پالایش دانه همانطور که در شکل 2 نشان داده شده است، افزایش طول عمر یاتاقان در جدول 9، تولید کنندگان پیشرو بلبرینگ در جهان این فناوری را اتخاذ کرده اند، در حالی که نورد سرد فناوری همچنین مورد توجه شرکت های بلبرینگ داخلی بوده است.

(2 )کنترل فن آوری شکل و خواص.

اتوماسیون آهنگری برای کاهش خطای انسانی و اطمینان از ثبات و ثبات کیفیت آهنگری.

آهنگری با سرعت بالا شامل گرمایش اتوماتیک، برش اتوماتیک، انتقال اتوماتیک توسط ربات، فرم دهی اتوماتیک، پانچ و جداسازی خودکار، سرعت جعل سریع تا سرعت 120 بار در دقیقه، مناسب برای آهنگری یاتاقان های کوچک و متوسط و قطعات خودرو در مقادیر زیاد

پرتو پله ای چند ایستگاهی: با استفاده از تجهیزات فورج داغ، در همان دستگاه برای تکمیل پرس کیک، شکل دهی، جداسازی، پانچ و سایر فرآیندها، بین انتقال فرآیند با استفاده از پرتو پله ای، مناسب برای جعل یاتاقان با اندازه متوسط، میزان تولید 10 تا 15 بار در دقیقه

ربات به جای انسان: با توجه به فرآیند آهنگری، پرس های متعدد به هم متصل می شوند و انتقال محصول بین پرس ها توسط ربات، مناسب برای یاتاقان های متوسط و بزرگ یا آهنگری خالی دنده، با نرخ تولید: 4-8 بار در دقیقه انجام می شود.

Manipulator به جای انسان: تبدیل خط آهنگری موجود، با استفاده از دستکاری های ساده به جای انسان، عملیات ساده، سرمایه گذاری کم، مناسب برای تبدیل اتوماسیون شرکت های کوچک.

کالجها و دانشگاههای کارشناسی کاربردی، کالجها و دانشگاههای مبتنی بر پژوهش نیستند، بلکه بر کلمه «کاربرد» تمرکز دارند که مستلزم پرورش استعدادهای کاربردی با سازگاری اجتماعی بالا و رقابت اجتماعی است. توسعه علم و فناوری و نیازهای جامعه در حال تغییر مستلزم آن است که معلمان بتوانند پایگاه دانش خود را در زمینه تخصصی خود به روز کنند و سطح مشخصی از مهارت های پژوهشی کاربردی را داشته باشند. مهارت های تحقیق کاربردی عموماً پس از پیوستن معلمان به این حرفه ایجاد می شود. برخی از معلمان جوان با تجربه تدریس کمتر، مهارت های پژوهشی کاربردی کمتری دارند. این نظرسنجی نشان میدهد که اکثر معلمان جوان به منظور ارزیابی عناوین خود، مقالات پژوهشی و آموزشی مینویسند.

(3 )آهنگری کنترل شده و فناوری خنک کننده کنترل شده.

"تصفیه" دوگانه: کنترل دقیق دما برای جلوگیری از گرمای بیش از حد و سوختن بیش از حد آهنگری. پالایش دانه برای جلوگیری از بافته شدن (شکل 3)، سازماندهی و بهبود عمر خستگی یاتاقان، سرعت خنک کننده را پس از آهنگری کنترل کنید.

(4 )اتمسفر محافظت شده، فن آوری استفاده از گرمای زباله.

اندازه کار خالی فرآیند تشکیل شبکه نزدیک دقیق است و مقدار پردازش کم است. پس از آهنگری با سرعت بالا، آهنگرها باید کروی شوند و در یک اتمسفر محافظ بازپخت شوند تا لایه کربن تخلیه شده کاهش یابد، آهنگرهای آهنگری با سرعت بالا، کربن تخلیه شده محصول در یک اتمسفر محافظ به شکل 4، شکل 5 مراجعه کنید.

(5 )فن آوری استفاده از گرمای زائد بازپخت کروی.

بازپخت کروی فولاد بلبرینگ 650 ℃ کامل شده است، از دمای 650 ℃ خنک کننده تا 200 ℃ خارج از کوره، منحنی فرآیند، شکل 6 را ببینید، معمولاً این قسمت از گرما تلف می شود، این قسمت از گرمای آزاد شده برای گرم کردن فقط استفاده می شود. به محفظه مواد سرد دمای اتاق، به طوری که برای دستیابی به اهداف صرفه جویی در انرژی (شکل 7)، مصرف انرژی 150 ~ 160 کیلووات ساعت / تن، از بازپخت سنتی صرفه جویی در انرژی تا 40٪ یا بیشتر رسیده است.

فرآیند عملیات حرارتی پیشرفته برای یاتاقان های خودرو انرژی جدید

با توجه به شرایط کار خودرو انرژی جدید، بلبرینگ گیربکس باید تحت سرعت بالا، تحمل بار بالا، عمر طولانی، اصطکاک کم و سر و صدای کم کار کند، در عین حال محیط کار بلبرینگ نسبتاً خشن است، یاتاقان در در فرآیند کار، زباله های فلزی زیادی در جعبه دنده وجود دارد، در سطح کار بلبرینگ فرورفتگی ایجاد می کند، باعث تمرکز استرس و تبدیل شدن به منبع خستگی می شود. بنابراین، نیاز به عملیات حرارتی پس از محصول برای بدست آوردن سختی بالا، مقاومت در برابر سایش بالا، چقرمگی بالا با عملکرد منحصر به فرد، به ویژه سطح کار. سختی و چقرمگی یک تضاد است، سختی بالا اغلب با شکنندگی بالا همراه است، سطح کار یاتاقان امید طراحی یاتاقان دارای لایه ای از سازمان سخت و مقاوم در برابر سایش است.

آستنیت ساختار مکعبی رو به مرکز است، سختی کم، چقرمگی بالا، سازمان ایده آل برای جلوگیری از گسترش ترک است که می تواند عمر خستگی بلبرینگ را بهبود بخشد، بنابراین در سطح برای به دست آوردن سختی بالا، مقاومت در برابر سایش بالا در عین حال زمان، امیدواریم که به سازمان آستنیت باقی مانده بالا، اما سطح باقی مانده محتوای آستنیت و سختی سطح تاثیر می گذارد، و آستنیت فاز ناپایدار، تحمل کار در نیروی خارجی، دمای خاص، آستنیت باقی مانده تجزیه و تبدیل به مارتنزیت. از آنجا که تبدیل مارتنزیت تمپر نمی شود، بنابراین خطر ریز ترک وجود خواهد داشت، در حالی که تبدیل آستنیت باقیمانده باعث تغییر در ابعاد یاتاقان می شود و در نهایت منجر به خرابی یاتاقان می شود، بنابراین آستنیت باقیمانده بیش از حد نیز نامطلوب است. به همین دلیل استاندارد GB/T 34891-2016 تصریح می کند که آستنیت باقیمانده تلطیف معمولی بیش از 15٪ نیست. اما 15٪ آستنیت باقیمانده برای بهبود عمر خستگی یاتاقان های گیربکس انرژی جدید کافی نیست، سطح باید بیش از 20٪ آستنیت باقیمانده دریافت کند، برای اینکه نقش مفیدی در آستنیت باقی بماند، نیازهای آستنیت باقیمانده باید پایدار باشد. و نمی تواند بر سختی تأثیر بگذارد، هنوز باید از مقاومت در برابر سایش بالا اطمینان حاصل شود، که نیاز به یک فرآیند عملیات حرارتی ویژه برای سطح یاتاقان دارد - فناوری اصلاح سطح عملیات حرارتی مرکب.

(1) فن آوری اصلاح سطح بلبرینگ: به منظور به دست آوردن عمر طولانی، قابلیت اطمینان بالا، یاتاقان های با کارایی بالا بدون نیاز به تعمیر و نگهداری، مطابق با شرایط کاری بلبرینگ های انتقال انرژی جدید، نیاز به سختی کامل فولاد حامل کروم با کربن بالا سطح حلقه یاتاقان برای عملیات حرارتی ویژه، یعنی عملیات حرارتی ترکیب کربن نیتریدینگ فولادی حاوی کروم با کربن بالا.

(2) تأثیر نیتروژن بر انبساط لایه نفوذ: نشت کربن و نیتروژن، محلول جامد در نیتروژن آستنیت به طور قابل توجهی دمای Ac 1 را کاهش می دهد (فاز آستنیتی شروع به تشکیل می کند) و باعث می شود نقطه بارش همزمان به سمت پایین حرکت کند. گسترش محدوده آستنیت، کربن، نیتروژن به داخل ماتریس، هر دو در آستنیت حلالیت یکدیگر، می توان در لایه نفوذ نیتروژن مارتنزیت غنی از بلبرینگ، و تشکیل نیترید، کربن و نیتروژن ترکیبات فاز جدید، تا حد زیادی به دست آورد. افزایش مقاومت در برابر سایش،. در همان زمان آستنیت باقی مانده به طور قابل توجهی افزایش یافت، به دلیل انحلال نیتروژن در پایداری آستنیت باقی مانده نیز به طور قابل توجهی افزایش یافت.

(3) اثر لایه تراوش کربن و نیتروژن بر عملکرد یاتاقان: ① بهبود سخت شدن لایه تراوش مشترک، مارتنزیت غنی از نیتروژن (کربن) با مقاومت در برابر سایش بهتر. ② لایه تراوش سطح برای به دست آوردن محتوای بسیار بالایی از آستنیت باقیمانده حاوی نیتروژن، بهبود توانایی مقاومت در برابر فوران ترک و گسترش، بهبود عمر خستگی. ③ نیتروژن حاوی آستنیت باقیمانده ثبات را بهبود می بخشد. ④ سازماندهی فاز جدید، نیترید، کربن و نیتروژن ترکیبات، مقاومت در برابر سایش را بیشتر به دست آورید. ⑤ تنش فشاری پسماند بسیار بالایی بدست آورید، که می تواند تنش پسماند پایدار در دماهای بالاتر بدست آورد.

(4) شاخصهای فنی کنترل اصلی برای کربناترید فولاد با کربن بالا: (1) عمق لایه همدیفیوژن. (2) سختی سطح، سختی ماتریس. (3) نقص سطح لایه تراوش، حفره ها، اکسیداسیون مرز دانه، کربن تخلیه شده، شبکه خمشی. (4) فریت بدون سطح؛ (5) عمق لایه بدون کاربید روی سطح؛ (6) یکنواختی لایه همدیفیوژن؛ (7) محتوای نیتروژن و محتوای کربن لایه تراوش. (8) اندازه و شکل ترکیب کاربید/کربن/نیتروژن در لایه همدیفیوژن. (9) سطح خمشی لایه همدیفیوژن و ماتریس هسته. (10) سطح مارتنزیت لایه همدیفیوژن و ماتریس هسته. (11) محتوای آستنیت باقیمانده از لایه همدیفیوژن و ماتریس هسته. سطوح؛ محتوای آستنیت باقیمانده لایه کواکسترود شده و ماتریس هسته.

حلقههای بلبرینگ فولادی یاتاقان نورد کروم با کربن بالا برای عملیات حرارتی ترکیب کربن نیتروژن سطحی یک فناوری عملیات حرارتی پیشرفته برای یاتاقانهایی است که در شرایط سخت کار میکنند و همچنین برای یاتاقانهایی که تحت روند صرفهجویی در انرژی و کوچکسازی کار میکنند، که میتواند به طور قابل توجهی عمر خستگی را بهبود بخشد. از یاتاقان ها

نظرات (0)